di Paolo Marcesini

Costa Group è da sempre sinonimo di creatività del design per interni al servizio del food system, una creatività circolare e sostenibile, bellissima, originale, unica, funzionale alla crescita del valore dei prodotti e dei servizi, sinonimo di uno stile riconoscibile fatto di restituzione, memoria, recupero, innovazione e rigenerazione. Con Sandro Costa, che dirige l’azienda con il fratello Franco, parliamo di materiali, un viaggio alla scoperta della meraviglia della sostenibilità, una meraviglia spesso capace di cambiare in meglio il paesaggio che ci circonda.

Cos’è la sostenibilità per Costa Group, come la possiamo definire?

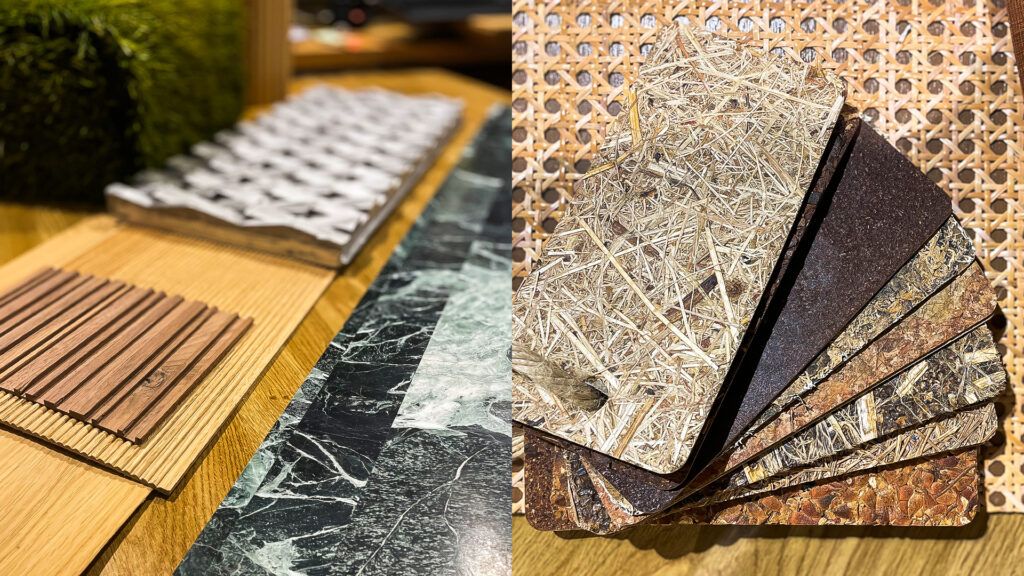

“Per noi è il punto di partenza di ogni progetto, lo è da sempre, anche quando questa parola non la usava nessuno. Fin dalla nascita della nostra azienda, abbiamo cercato di utilizzare materiali naturali. Siamo stati i primi, ad esempio, ad impiegare pannelli e tavole costruiti con canna di bambù; non essendo alberi ma erbe, si possono ripiantare e quindi rigenerare velocemente. Col tempo, abbiamo cercato di applicare le buone regole della sostenibilità in settori della produzione completamente diversi tra loro. Nel contempo ci siamo resi conto che fuori da quel mondo esistevano soluzioni inusuali, innovative, tecnologicamente avanzate, creative, circolari, performanti e sostenibili. Dalla Spagna abbiamo iniziato ad importare e trasformare pannelli pressati con i gusci delle mandorle, dalla Sardegna a pitture a base di bucce di pomodori. Un altro mondo per la funzionalità dell’arredo del food system era possibile e noi eravamo lì per conoscerlo, sperimentarlo e metterlo in pratica”.

Poi è arrivata Autogrill con il riutilizzo dei fondi dei caffè post consumo. Una piccola, grande rivoluzione.

“Con Autogrill e il Politecnico di Milano abbiamo collaborato per realizzare pannelli con i fondi di caffè. È stata coinvolta un’azienda specializzata nella produzione di pannelli in canapa, per costruire un pannello sostenibile al 100%, realizzato completamente con i fondi di caffè post consumo, che abbiamo migliorato, disegnando la texture più adatta a valorizzarne il materiale. L’azienda produttrice ha investito su un macchinario di circa 50 metri, dove entra la polvere ed esce il pannello finito, texturizzato e bilanciato, con un formato di 3 metri per 1 metro e mezzo e un unico spessore di 2 cm. Con quel pannello, che si chiama World Coffee, abbiamo costruito i primi arredi per alcuni format di Autogrill e migliorato il progetto realizzando anche inchiostri con il bianco d’uovo (che abbiamo utilizzato per le insegne), in quanto non volevamo inquinare il pannello utilizzando pitture con componenti chimiche”.

La bioeconomia circolare sta insegnando da tempo come il processo di legnificazione sia abbastanza facile da realizzare attraverso l’uso di molecole naturali che trasformano in legno altre materie che spesso sono sottoprodotti sino ad oggi inutilizzati.

“Lo stesso procedimento usato per il caffè, l’abbiamo impiegato con il cacao. Attraverso le materie naturali abbiamo iniziato a lavorare prodotti completamente diversi da tutto quello che esisteva sul mercato. Possiamo con orgoglio dire che in molti casi siamo stati dei pionieri. Girando il mondo tra fiere, eventi e laboratori, avevamo notato che alcune aziende, specialmente tedesche, iniziavano a lavorare materiali naturali, come il grano, la paglia e la pasta di mandorle. Siamo stati i primi in Italia a importare questi prodotti. Quando Oscar Farinetti è entrato nella hamburgheria di Eataly a Roma, il nostro primo arredo con inserimento di pannelli olfattivi naturali, ha esclamato: “Qua si sente odore di fieno!”. E aveva ragione! I pannelli alle pareti che avevamo fatto realizzare in Germania erano proprio di fieno autentico su un supporto ligneo”.

Oggi lo fanno in tanti…

“C’è una gran corsa verso quella che potremmo definire la comunicazione della sostenibilità. Ma un conto è averlo sempre fatto, applicando ricerca, innovazione, tradizione, processi, saper fare sviluppando un metodo e una testa produttiva che ragiona lungo tutta la filiera, un altro è agire a spot solo per comunicare al marketing una sostenibilità superficiale e facile da capire che spesso viene definita dal fotovoltaico, dall’uso di lampade a led o dall’eliminazione delle bottigliette di plastica. Servono al contrario un design e un progetto sistemico della produzione perché quello che viene fatto spesso non è sufficiente”.

Se l’hardware della sostenibilità è il motore, voi avete cambiato il software della produzione.

“Il software spesso è interpretazione, la possibilità di guardare ai problemi che devi affrontare da punti di vista diversi trovando soluzioni che nessuno aveva trovato perché semplicemente non sapeva dove guardare. Ad esempio gli accoppiamenti. Siamo stati i primi nel settore a realizzare la carta da parati in con essenza di legno vero. Tutti usano la cellulosa, ma noi siamo andati oltre. Un giorno Franco arriva in ufficio e mi dice: “Dobbiamo fare rivestire le pareti interne di un ristorante, in vero legno e.. sono tonde. Non possiamo usare semplici pannelli, come facciamo?”. Quando c’è un problema ti devi inventare la soluzione, noi italiani siamo i più bravi e i più veloci al mondo nel fare questo. Così abbiamo messo insieme due mondi: quello della moda, di chi fa le borse, e quello di chi produce i tranciati di legno. Nessuno ci aveva pensato prima. In questo modo abbiamo creato una pellicola, il primo legno che si piega e non si rompe. Ma non era finita. Il vero problema riguardava le colle che servivano per installarlo in accoppiamento al cartongesso.Quando abbiamo visto che i primi pannelli che stavamo montando si alzavano, abbiamo avuto paura. Dopo varie prove siamo riusciti a farci fare un collante specifico, che funzionava perfettamente con il nuovo materiale che avevamo creato. L’unione tra mondi e materiali diversi aveva creato una novità funzionale e performante, poi ripresa da tutti i produttori del settore semilavorati lignei del mondo. Una cosa simile a quella fatta per Ferrero quando ci aveva commissionato gli arredi per l’aeroporto di Fiumicino a marchio Ferrero Rocher. In quell’occasione, abbiamo creato una carta da parati “Ferrero Rocher”, accoppiando la bobina dorata dei loro imballi ad un supporto in tessuto, tecnica che oggi viene utilizzata anche nel campo della moda: ci sono marchi che stanno iniziando a produrre così borse e accessori”.

Perché non avete mai serializzato l’innovazione della vostra produzione?

“Perché lo fanno tutti. E se tutti usano le stesse cose alla fine siamo tutti uguali. Lo confesso: non amiamo fare cose troppo facili e copiare è davvero una cosa troppo facile da fare. Per come siamo fatti, per essere coerenti con la nostra identità, dobbiamo realizzare sempre qualcosa di diverso, di originale, di unico, qualcosa che ancora non c’è. Lo stupore e la meraviglia sono le matrici del nostro essere sul mercato e del nostro divertimento. Una gioia e una maledizione. Spesso i nostri clienti ci chiedono: “Ma voi fate tutto questo lavoro solo per realizzare un locale o due?”. La risposta è sempre la stessa, dobbiamo cambiare perché è solo cambiando che possiamo andare avanti, fare la differenza e trovare le soluzioni più adatte. In questo senso la sostenibilità ci offre una miniera di occasioni inimmaginabili”.

Qualche esempio?

“Per il ristorante Regina Margherita, a Milano, abbiamo creato la possibilità di mangiare su delle sotto tovaglie di pelle che si possono lavare in lavatrice. Pelli che nascono dal mondo dell’automobile, utilizzate per gli interni di Bentley e Lamborghini, che abbiamo scelto perché sapevamo che il tempo non le avrebbe rovinate/macchiate. Realizzare qualcosa che ancora non esiste è la nostra sfida quotidiana. Farlo significa inventare, rischiare, perdere anche un sacco di tempo su ogni singolo prodotto. Chi viene da noi cerca qualcosa di unico, che sia solo suo”.

All’unicità e alla bellezza, caratteristiche proprie del made in Italy, avete aggiunto il valore dell’innovazione sostenibile di prodotto. Adesso è facile parlarne, perché è quello che vogliono tutti. Ci racconta come questo modello è stato percepito dai vostri clienti all’inizio?

“Molto semplicemente, non lo capivano. Per loro eravamo solo una delle tante aziende sul mercato, e il nostro era considerato un prodotto come gli altri. Il valore della creatività non faceva la differenza. Anche adesso non è semplice. Faccio un esempio. Stiamo lavorando da tempo su un materiale a base di riso con cui possiamo realizzare, lampade, tutto quello che vogliamo, perché prende la forma che tu gli dai, addirittura senza stampo. Ma per applicare questa soluzione è ancora troppo presto, ma siamo sicuri che con il tempo si potrà fare”.

Avete mai pensato di realizzare un catalogo di informazioni, soluzioni e materiali, una sorta di manifesto dell’innovazione firmato Costa Group?

“Ce lo chiedono spesso, soprattutto gli architetti internazionali. Quello che facciamo è il frutto delle nostre idee, che in parte realizziamo in casa e in parte facciamo produrre fuori da artigiani, autentici artisti del saper fare che siamo riusciti a coinvolgere nei nostri progetti. Ad esempio, nasce così un pavimento fatto di marmo tagliato sottilissimo, che nasce da pietre naturali di recupero italiane, che vengono poi incollate tra di loro. Dagli scarti viene quindi ricreato un blocco che, essiccato, viene di nuovo tagliato. Risultato? Si creano delle lastre bicolore, che raccontano la storia delle cave dalle quali provengono. Con questo materiale si può creare un pavimento unico molto sottile, compensato marino in collaggio fenolico, che essendo leggero è possibile spedire in tutto il mondo. È un parquet flottante con incastro che poi viene resinato e che tutti i brand possono replicare e personalizzare negli aeroporti o nelle stazioni, che solitamente sono in concessione per poco tempo e spesso non si ha la possibilità di istallare i pavimenti tradizionali. È tutto naturale, la spedizione costa poco e la posa è velocissima”.

Mentre la ascolto, penso che il vostro lavoro si potrebbe e si dovrebbe raccontare usando prima di tutto il linguaggio della passione.

“Direi di più, di una passione e curiosità sfrenate che nascono da una quotidianità passata a cercare nuovi prodotti, innovarli, trasformarli, miscelarli, mitigarli, importarli da settori mereceologici e Paesi diversi e lontani e metterli insieme. Un lavoro che è una continua sorpresa. E poi non dimentichiamo l’importanza degli artigiani. Noi siamo dei registi che riescono a fare tutto quello che fanno grazie al loro meraviglioso saper fare. Conosciamo un intagliatore a Verona, lavora da solo, in campagna, ha una baracca, quattro scalpelli e un bidone per scaldarsi, eppure ha costruito la scrivania del Papa. Lavori come i suoi non può farli nessun centro di produzione, non possono farlo i cinesi e nemmeno gli indiani. Conosciamo una decoratrice che con le sue tinte, i suoi pigmenti e la sua arte è riuscita a risolvere problemi che nessun verniciatore avrebbe mai potuto risolvere. Spesso collaboriamo con un falegname che prima di lavorare il legno con lo scalpello lo disegna e lo incide con le sue unghie creando una sorta di imperfezione perfetta che costituisce un valore aggiunto ineguagliabile per il prodotto finale. Il nostro lavoro è spesso una sintesi perfetta tra ricerca, creatività e poesia a cui aggiungere l’innovazione, la tradizione e l’intelligenza artigiana. Se vogliamo rimanere veramente leader nel mondo grazie al made in Italy, dobbiamo tornare indietro sapendo che questo è l’unico modo che abbiamo di costruire il futuro. Anche questa convinzione profonda è un regalo arrivato della ricerca e sviluppo della sostenibilità”.

Qual è il l’ultimo progetto di cui va maggiormente orgoglioso?

“Impossibile dirlo. Una importante catena di ristoranti, Big Mamma, che ha aperto anche in Italia, a Milano, ci ha incaricato di realizzare delle sedie che nessuno faceva più, volevano uno stampo in canna diverso da tutto quello che c’era sul mercato. In Italia a realizzare stampi di canna ci sono solo due anziani artigiani a Udine: li abbiamo coinvolti e abbiamo realizzato i prototipi. Quelli di Big Mamma sono impazziti per la bellezza della nostra proposta e ci stanno continuamente facendo ordini, dalle sedie siamo passati ai tavoli, alle panche, e contiamo di fornirgli a breve tutti gli arredi. Spesso è sufficiente dire: “C’è un problema? Cerchiamo di risolverlo insieme”. Una società di comunicazione americana aveva bisogno di un display enorme, da mettere nelle piazze. Tutti gli altri hanno fatto proposte standard in polistirolo, un materiale che si deve trattare, resinare, verniciare e non è ecosostenibile. Noi ci siamo rivolti ad un nostro fornitore che lavora su un poliuretano al 90% naturale, ad altissima densità, auto-portante. L’abbiamo fatto lavorare nelle tre dimensioni realizzando un blocco unico, l’abbiamo messo su una base e siamo usciti con un prezzo nettamente inferiore per un prodotto superiore, con una finitura migliore e una maggiore robustezza, resilienza e sostenibilità. Prendiamo il sughero, è un materiale abbandonato e non capito. Con il sughero, al contrario, si può fare quello che si vuole, tagliare, rincollare al naturale, vaporizzare, può essere affumicato. Abbiamo ricercato un’erba stabilizzata, da utilizzare in verticale, eternamente bella e durevole senza necessità di irrigazione. A Modena un’azienda ci aiuta a trasformare le lamine di metallo, senza stamparle, stimolando la reazione, inserendo molecole che raggiungono il colore desiderato. Hanno usato questa tecnologia per le facciate dei palazzi. Noi la stiamo importando nell’arredamento interno, cosa che non aveva ancora fatto nessuno. Stiamo lavorando con il carbonio realizzando delle sedie uniche al mondo. E facciamo cose bellissime con il vetro usando materiali che abbiamo creato e sviluppato esclusivamente per i nostri clienti. Problemi e soluzioni. L’equilibrio tra queste due parole è la sintesi perfetta per definire la bellezza di un progetto”.

E la parola equilibrio è anche il miglior sinonimo possibile di sostenibilità. Tutto questo ha un’influenza molto alta sul prezzo finale per il cliente?

“Costiamo solo un po’ di più, ma non così tanto rispetto al valore aggiunto che offriamo al cliente. Abbiamo realizzato tutta la Grande épicerie del gruppo LVMH a Parigi, Rive Gauche. Gli architetti del gruppo LVMH ci hanno chiesto di andare al Palais de Tokyo a vedere il bancone, perché volevano che il loro banco della birra lo realizzassimo così. Era in cemento armato e non potevo accontentarli, perché un blocco di cemento armato al secondo piano avrebbe fatto crollare il pavimento. Così siamo andati da uno scenografo, gli abbiamo chiesto aiuto e ci ha accontentati, grazie a una tecnologia simile a quella che usano nei parchi divertimento. Abbiamo creato così un rivestimento in vero cemento alleggerito con la fibra di vetro. Un autentico successo. Forse è costato qualcosa di più? Sicuramente ne valeva la pena”.

Lavorate in tutto il mondo ma siete sempre rimasti alla Spezia. Come mai avete deciso di non spostarvi?

“L’azienda è di famiglia e volevamo svilupparla nel nostro territorio. Penso sia stato un bene perché qui lavoriamo con la testa serena. A casa nostra ci sentiamo al sicuro, siamo rilassati, lavoriamo in armonia con le persone, i tempi e il paesaggio che ci circonda, stiamo meglio. E poi, lo confesso, mi diverto sempre tantissimo. E parte del divertimento sono le sfide lavorative, il viaggio, l’incontro con persone sempre nuove, la scoperta di laboratori, luoghi e abitudini diverse. Questa che abbiamo creato è la dimensione giusta per farlo. Non la cambieremmo mai”.